Leghe dentali manufatti protesici in metallo-ceramica

Leghe dentali manufatti protesici in metallo-ceramica

La costruzione da parte di un odontotecnico di un manufatto protesico in metallo ceramica consiste schematicamente nella realizzazione di una struttura in lega metallica che viene rivestita successivamente di materiale ceramico. Per poter eseguire in maniera soddisfacente una protesi in metallo-ceramica bisogna che i due materiali presentino caratteristiche compatibili tra loro. Poiché le ceramiche dentali impiegate nella metallo-ceramica sono essenzialmente dei materiali vetrosi, la loro unione alle leghe avviene allo stesso modo con cui i vetri silicati si uniscono ai materiali metallici. A questo riguardo si può dire che un vetro bagna ed aderisce ad una superficie metallica pulita ed esente da gas assorbiti se la superfice metallica stessa è coperta da una pellicola di ossido, e se la temperatura viene elevata al punto in cui tale ossido si scioglie parzialmente nel vetro.

Impiego delle leghe metallo-ceramica

Pertanto, le leghe che vengono impiegate nella metallo-ceramica devono essere in grado di formare, tramite un conveniente riscaldamento, una pellicola superficiale di ossidi che consenta l’unione di tali leghe alla ceramica durante la cottura di quest’ultima. Nella composizione di queste leghe è quindi necessario che siano presenti degli elementi in grado di formare tale pellicola di ossidi superficiali.

Affinché l’unione del rivestimento alla sottostruttura metallica sia stabile nel tempo e nella funzione, è necessario che la lega presenti le seguenti caratteristiche:

a. Deve fondere ad una temperatura notevolmente superiore di quella di cottura della ceramica. Questa caratteristica risulta importante in quanto se così non fosse la lega rischierebbe di fondere o di rammollire notevolmente durante la cottura della ceramica

b. Dovrebbe possedere un elevato limite di elasticità , la lega dovrebbe essere resistente e rigida in quanto se si deformasse facilmente sotto carico la ceramica si fratturerebbe, essendo un materiale fragile e quindi dotato di deformabilità pressoché nulla. Essa dovrebbe possedere anche un’elevata resistenza allo scorrimento viscoso a caldo, in modo da non deformarsi facilmente durante la cottura della ceramica

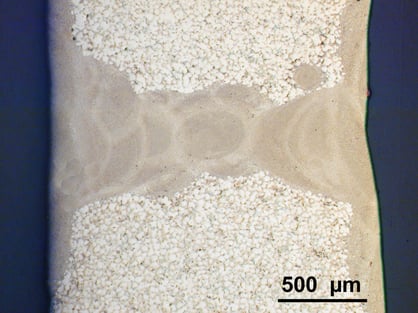

c. La superficie della lega (o i suoi ossidi superficiali) sia ad alta bagnabilità, il più estesa possibile e, soprattutto, pulita e libera dal rischio di generare gas poiché deve essere facilmente bagnata dalla ceramica durante la cottura di quest’ultima. In questo modo, durante il loro rammollimento le particelle vetrose che costituiscono la polvere di ceramica si spandono sulla superficie della lega sottostante, interessandola in ogni sua parte e penetrando nelle piccole irregolarità superficiali

d. Se la lega è ossidata in superficie, attraverso un procedimento termico, lo strato di ossido deve essere di spessore idoneo allo scopo di permettere una interconnessione in fase fluida con le particelle di materiale ceramico rammollito durante le fasi di cottura. Questo deve avvenire senza inquinamenti della massa ceramica da parte degli ossidi per non incorrere in alterazioni di colore, struttura ed altre caratteristiche

e. Durante i riscaldamenti ed i raffreddamenti le dilatazioni e le contrazioni della lega e della ceramica devono essere compatibili tra loro. Generalmente questo requisito viene indicato dicendo che i coefficienti di dilatazione termica dei due materiali dovrebbero essere compatibili tra di loro. È comunque preferibile che durante il raffreddamento la contrazione della lega sia leggermente superiore di quella della ceramica, in questo modo se i due materiali si uniscono tenacemente durante la cottura, nel successivo raffreddamento la ceramica viene messa in uno stato di compressione dalla lega che tenderebbe a contrarsi leggermente di più, mentre la lega viene a trovarsi in uno stato di trazione la ceramica resiste bene alla sollecitazione di compressione, quindi eventuali sollecitazioni esterne di trazione, agenti successivamente sulla protesi, devono dapprima annullare questo stato di compressione esistente nella ceramica prima di esplicare il loro pericoloso effetto. In pratica si dice, pertanto, che la lega dovrebbe possedere un coefficiente di dilatazione termica leggermente maggiore di quello della ceramica. Si ritiene che il coefficiente di dilatazione termica della lega debba essere maggiore di circa 0,5 – 1 x 10 -6/ °C rispetto a quello della ceramica (differenze maggiori possono generare eccessive tensioni nella ceramica, le quali possono diventare anche sforzi superficiali di trazione se lo spessore di quest’ultima è eccessivo);

f. La lega si dovrebbe poter saldare facilmente prima e dopo l’applicazione della ceramica, questo requisito è importante per consentire un’appropriata costruzione delle protesi di notevoli dimensioni.

In definitiva, la costruzione di un manufatto protesico in metallo-ceramica richiede una compatibilità chimica, fisica e tecnologica reciproca tra i due materiali componenti. Per quanto riguarda la normativa ISO, le norme relative alle leghe per metallo-ceramica sono contenute nella specifica n. 9693 e riguardano le seguenti caratteristiche:

- composizione chimica

- requisiti di biocompatibilità

- caratteristiche meccaniche

- caratteristiche tecnologiche

- densità

- coefficiente di espansione termica lineare

Iscriviti al nostro blog per rimanere sempre aggiornato!